電子通訊輔料研發應用制造商

合作熱線:

138-0258-0682Email:

senmei@vip.163.com2025-11-20 17:03:00 0

企業在定制精密裁切件時,常糾結 “選模切加工還是激光切割”。兩者雖都能實現異形裁切,但工藝特性、適用場景差異顯著,尤其模切加工在柔性材料、批量生產中優勢明顯。下面從 4 個核心維度對比,幫你精準匹配需求。

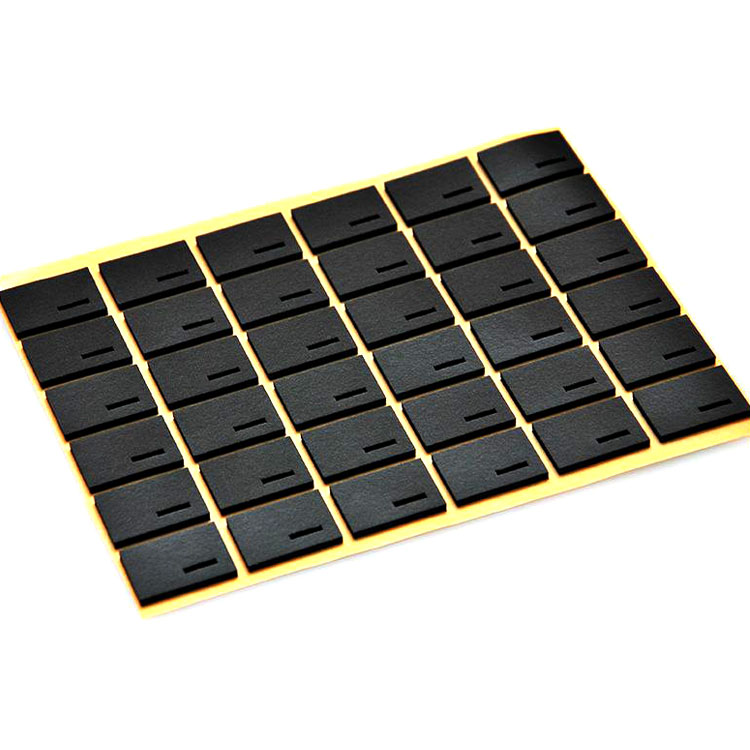

先看工藝原理與材料適配:模切加工是 “物理冷壓裁切”,通過定制刀模對材料施加壓力實現成型,更適配柔性、薄型材料 —— 如泡棉、PET 膜、不干膠、金屬箔(厚度≤0.5mm),甚至能處理多層復合材料(如帶膠泡棉 + 保護膜),一次完成裁切與貼合,且不會因高溫損傷材料;激光切割則是 “高溫熱切割”,利用激光能量熔化或氣化材料,更適合剛性材料(如金屬板、亞克力、木材,厚度≥0.3mm),但切割柔性材料時易出現邊緣碳化、收縮,比如切割 PET 膜會產生焦邊,影響產品質感。簡單說,柔性薄料優先選模切加工,剛性厚料可考慮激光切割。

再看精度與加工細節:模切加工的精度優勢在微型、復雜結構 —— 借助激光刀模或蝕刻刀模,最小裁切尺寸達 0.1mm,孔位偏差≤±0.01mm,能精準實現多排密集孔、異形缺口,且邊緣光滑無毛刺,比如電子設備中的微型屏蔽罩、傳感器墊片,都依賴模切加工的高精度;激光切割精度雖也可達 ±0.01mm,但切割薄料時易受熱影響導致尺寸偏差,且復雜異形件的加工效率低于模切加工。若零件是 “微型 + 柔性” 屬性,模切加工的精度穩定性遠優于激光切割。

從生產效率與成本來看:小批量、多品種訂單更適合模切加工—— 刀模制作周期短(1-3 天),換模成本低,100 件起訂即可生產,適合研發打樣或小批量交付;激光切割無需制作刀模,適合單件或小批量(≤50 件)個性化加工,但批量生產(≥1000 件)時效率遠低于模切加工,且單位成本更高。比如電子廠研發階段的樣品,選模切加工能快速試產;若僅需 1-2 件金屬板定制件,激光切割更靈活。

最后看環保與后期處理:模切加工無粉塵、無異味,屬于環保工藝,加工后零件無需額外處理即可直接使用;激光切割會產生煙塵、異味,需配套除塵設備,且部分材料(如塑料、亞克力)切割后會有焦邊,需打磨拋光,增加后期成本。比如醫療耗材、食品包裝等對環保要求高的領域,模切加工是更優選擇。

總結來說,判斷選模切加工還是激光切割,可按 “材料屬性→尺寸精度→生產批量” 三步走:柔性薄料(≤0.5mm)、微型復雜件、小批量及以上,優先模切加工;剛性厚料(≥0.3mm)、單件或極小批量個性化加工,可考慮激光切割。若你需要加工柔性微型零件,建議優先選擇模切加工,專業廠家如森美源,可提供 “材料選型 + 刀模設計 + 批量生產” 一體化服務,支持 24 小時打樣,精度穩定達 ±0.01mm,適配電子、醫療、新能源等多行業需求。